"To a great mind, nothing is little" ~Sherlock Holmes~

Kasus pertama, tentang kebocoran pot reduksi untuk pemurnian aluminium. Kebocoran ini terjadi sangat sering walaupun penggantian pot reduksi dan dilakukan pembersihan berkala. Hal ini menunjukkan bahwa kerusakan yang terjadi secara berulang oleh penyebab yang sama. Ketika penawaran dilakukan, aku tidak melihat nilai dari mata kuliah yang akan kudapatkan ; bagiku ini adalah kasus pertama, jadi tidak boleh ada kesalahan buruk pada impresi awal. Let`s have some fun!

--------------------------------------------------------------------------------------------------------------

Refractory merupakan sifat material untuk mempertahankan kekuatannya pada temperatur yang tinggi. Material yang memiliki sifat ini umumnya berasal dari golongan keramik akibat oksidanya yang cenderung stabil pada temperatur dan kondisi lingkungan ekstrim. Namun, pengembangan berikutnya tidak membatasi refraktori hanya pada keramik saja, tapi juga pada logam untuk keperluan refaktori dan ketahanan korosi temperatur tinggi (biasanya digunakan Wolfram, Niobium, Molybdenum). Pada keramik, produk refraktori biasa ditemukan pada crucible pada furnace pengecoran logam, serta pada dinding dan lantai tungku temperatur tinggi.

|

| Castables Refractory, Shandong Corporation. |

Proses pengecoran yang dilakukan di perusahaan ini menggunakan pot reduksi dengan bantuan busur listrik. Proses pemurnian aluminium mengikuti proses Hall-Heroult, yaitu proses pemurnian dengan melarutkan oksida aluminium (alumina), kemudian diikuti dengan proses elektrolisis untuk mendapatkan aluminium murni. Secara sangat sederhana, proses Hall-Heroult ini menggunakan dua alat ; pot reduksi dan elektroda yang akan menghasilkan busur listrik. Pot reduksi adalah "crucible" raksasa, yaitu logam dengan kekuatan yang tinggi di luar dengan lining keramik refraktori di bagian dalamnya. Sedangkan elektroda (anoda) yang digunakan adalah fused coke yang akan mengalirkan arus listrik DC dengan arus sekitar 220 kA. Secara prinsip elektrokimia, elektron akan mengalir dari anoda (fused coke) ke katoda (alumina + cryolite), yang menghasilkan busur listrik dan juga menghasilkan panas yang tinggi untuk melelehkan alumina menjadi aluminium murni, pada temperatur sekitar 2000 celcius.

Proses pemurnian yang dilakukan melalui proses Hall-Heroult dibagi menjadi tiga bagian :

1. Proses elektrolisis dalam tungku reduksi

2. Pengaliran alumina dari gas cleaning system

3. Pembuatan pasta katoda, pengikatan katoda, dan pembersihan tungku reduksi.

Operasi pada pot reduksi dilakukan dengan lima tahapan besar. Untuk memahami kasus ini, kita perlu mengetahui dulu prosesnya, dan reaksi yang terjadi pada prosesnya :

- Baking/Preheating

Pemanasan blok katoda secara bertahap, agar tidak terjadi thermal shock akibat perubahan temperatur yang ekstrim. Secara umum, ada dua cara yang biasa dilakukan untuk proses preheating : resistance preheating (menggunakan listrik) atau fuel fired baking (menggunakan bahan bakar). Proses berlangsung selama tiga hari untuk menjamin temperatur yang homogen. Pada

|

| Oversimplified Hall-Hault Process |

- Start up

Proses ini dilakukan setelah pot dipanaskan selama tiga hari berturut - turut. Pada saat start up ini, bauksit sudah bisa dimasukkan ke dalam tungku. Temperatur pada tungku ini sudah berada pada 750 celcius. Temperatur masih terus dinaikkan dengan perlahan hingga mencapai temperatur leleh alumina.

- Transition

Pada masa transisi ini, temperatur sudah mulai stabil. Refraktori silika yang merupakan refraktori netral, sedangkan reaksi yang terjadi membentuk lingkungan basa, sehingga perlu ditambahkan Na2CO3 untuk membuatnya tetap basa, dan tidak bereaksi dengan lingkungannya. Masa transisi ini terjadi selama 35 hari.

- Normal operation

Temperatur di dalam pot reduksi sudah mencapai temperatur leleh dari bauksit, dan proses pemurnian bisa berlangsung sekarang. Selama proses ini, biasa dilakukan perawatan dengan cara penggantian anoda, pemecahan kerak, pemasukan bauksit baru.

- Cut out pot

Proses ini dilakukan hanya ketika kondisi pot sudah mulai sangat buruk dan tidak bisa digunakan sebagai pot reduksi lagi karena faktor keselamatannya rendah. Tanda memburuknya kondisi pot ini adalah : kadar Fe dan Si tidak bisa diatur lagi karena kerusakan lining keramik, dan operasi pot menjadi semakin sulit.

Kasus : Cut out pot yang dilakukan lebih sering daripada yang seharusnya, menghasilkan pengingkatan pengeluaran untuk membeli pot reduksi baru, dan juga penurunan faktor keselamatan kerja.

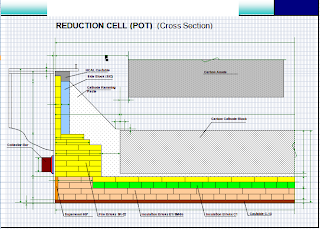

Gambar diatas adalah ilustrasi dari pot reduksi dari perusahaan yang memberikan permasalahannya kepada kami. Kerusakan terjadi pada dideskripsikan dengan baik sebagai berikut,

"Dinding terluar dari pot terbuat dari stainless steel, dan lining yang digunakan adalah lining dari refraktori silika. Digunakan arus searah sebesar 190 - 200 kA. Lining pot terus terkikis hinga mencapai batas kritisnya, sehingga harus dilakukan cut out pot."

Kata terkikis merupakan kata yang digunakan untuk menunjukkan kerusakan akibat gesekan dua benda. Gesekan hanya terjadi jika salah satu dari kedua benda tersebut bergerak, dengan kata lain, ada kemungkinan terjadi pergerakan relatif antara lining keramik dan logam cair. Pot reduksi diset sedemikian rupa, sehingga tidak ada pergerakan. Hal ini dibuktikan dengan data bolt and nut serta gambar fisik yang diberikan, sehingga pergerakan pot merupakan hal yang tidak mungkin. Maka, satu - satunya pergerakan yang terjadi adalah pergerakan dari logam cair. Lalu, pertanyaannya adalah kenapa aluminium cair bisa bergerak pada pot reduksi?

Ketika dipanaskan menggunakan anoda, dialirkan arus listrik sebesar 190 - 200 kA. Hal ini akan memberikan medan magnet yang besar, mengikuti hukum ampere.

| Ampere law : interaction of electrical current and magnetic field |

Akibat arus yang tinggi, timbullah medan magnet sebesar B. Semakin besar I, maka B akan menjadi semakin besar. Hal ini ditunjukkan oleh persamaan Biot-Savart dibawah :

|

| Biot-Savart Rule |

B yang besar, membuat medan magnet yang terjadi besar, sehingga logam cair akan bereaksi dengan medan magnet tersebut, dan bergerak membentuk pusaran dengan pusatnya adalah elektroda. Gerakan ini membuat lining keramik terkikis. Lalu, pertanyaan berikutnya muncul, apakah karena medan magnet saja, kerusakan lining keramik terjadi? Kalau memang ini adalah hal yang umum terjadi dalam proses tersebut, maka seharusnya tidak terjadi pengikisan yang terlalu cepat karena sudah termasuk dalam perhitungan awal. Kesimpulan, kerusakan terjadi karena gerakan relatif akibat pergerakan logam cair terhadap dinding keramik, tapi masih ada faktor lain yang mempercepat terjadinya kerusakan tersebut. Apakah faktor lain itu?

Produk akhir yang terbentuk adalah produk ingot yang mengandung Fe dan Mn. Kedua unsur tersebut merupakan penyebab terjadinya korosi pada keramik refraktori. Pada produk ingot, komposisi Fe sekitar 0,30 dan Mn sekitar 0,0019. Komposisi yang kecil ini, membuat kedua unsur tersebut lepas dari tuduhan.

Terakhir, adalah temperatur operasi. Temperatur operasi terjadi pada temperatur tinggi, sekitar 2000 derajat celcius. Silika memiliki perubahan fasa internal pada temperatur rendah, sekitar 700 celcius. Hal ini memungkinkan terjadinya kerusakan akibat differential swelling dari kristal silika. Penjelasan sederhananya, ketika suatu benda dipanaskan, dia akan memuai. Jika dua benda dengan koefisien muai berbeda pada temperatur yang sama, ditempelkan satu dengan yang lain, maka akan terjadi kerusakan pada interface akibat perbedaan pemuaian tersebut. Hal ini mutlak disebabkan karena komposisi dari silika yang tidak homogen.

Dari semua data, hanya data homogenitas keramik yang tidak didapatkan. Maka, dengan ini, disimpulkan bahwa kerusakan keramik, terjadi bukan karena faktor eksternal, tapi karena proses pemurnian dengan arus dan temperatur tinggi, yang menyebabkan pengikisan dan perusakan permukaan akibat differential swelling. Hal ini kemungkinan besar disebabkan oleh cacat produk keramik.

#Case closed...